มีการเคลือบโลหะหลายประเภท การเคลือบแต่ละประเภทต้องการแรงทดสอบที่แตกต่างกันในการทดสอบความแข็งระดับไมโคร และแรงทดสอบไม่สามารถใช้ได้ตามอำเภอใจ แต่ควรทำการทดสอบตามค่าแรงทดสอบที่แนะนำโดยมาตรฐาน วันนี้เราจะแนะนำการทดสอบความแข็งระดับไมโครวิคเกอร์ของสารเคลือบสังกะสีหรือสารเคลือบโลหะผสมสังกะสี-อะลูมิเนียม-แมกนีเซียมที่ใช้กับเหล็กเป็นหลัก

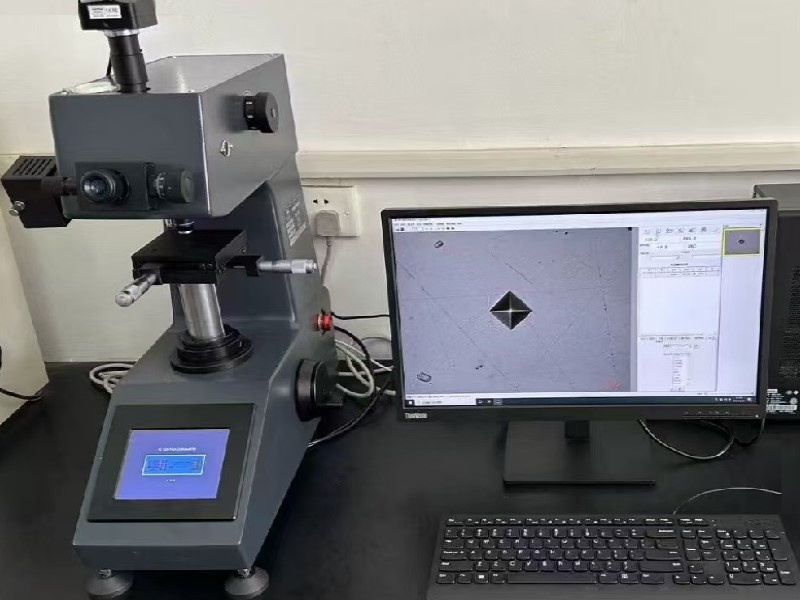

1. การเตรียมตัวอย่างโลหะวิทยาคุณภาพสูงของผิวเคลือบสังกะสี (หรือผิวเคลือบอะลูมิเนียม-แมกนีเซียม) เป็นขั้นตอนแรกในการทดสอบผิวเคลือบ การเตรียมตัวอย่างผิวเคลือบสังกะสีประกอบด้วยหลายขั้นตอน ได้แก่ การเก็บตัวอย่าง การติดตั้ง และการเจียรและการขัดเงาเบื้องต้น จุดประสงค์ของการเตรียมตัวอย่างดังกล่าวคือการเจียรพื้นผิวหน้าตัดของชิ้นงานให้เรียบและแบน ซึ่งช่วยให้มองเห็นรอยกดของวิคเกอร์ได้อย่างชัดเจน ทำให้สามารถวัดขนาดของรอยกดได้อย่างแม่นยำเพื่อหาค่าความแข็ง

2. สำหรับการทดสอบความแข็งของผิวเคลือบสังกะสี: เนื่องจากผิวเคลือบสังกะสีค่อนข้างหนา การทดสอบความแข็งจึงสามารถทำได้โดยใช้แรงทดสอบที่แตกต่างกัน บนชิ้นงานเดียวกัน ยิ่งแรงทดสอบที่ใช้มีค่าน้อย ขนาดของรอยกดก็จะยิ่งเล็ก ในทางกลับกัน ยิ่งแรงทดสอบมีค่ามาก ขนาดของรอยกดก็จะยิ่งใหญ่ขึ้น หากผิวเคลือบรอบๆ รอยกดแสดงร่องรอยการแตกร้าวหรือการเสียรูป ควรเลือกใช้แรงทดสอบที่น้อยลง ทำซ้ำกระบวนการนี้จนกว่าผิวเคลือบรอบๆ รอยกดแบบวิคเกอร์จะยังคงสภาพค่อนข้างสมบูรณ์โดยไม่เสียรูป—ระดับแรงทดสอบนี้คือระดับที่เหมาะสมสำหรับชิ้นงานนั้น

2.1 ความหนาของชั้นเคลือบที่แตกต่างกันจะสอดคล้องกับช่วงแรงทดสอบเฉพาะ ซึ่งเป็นสิ่งสำคัญในการหลีกเลี่ยงการบิดเบือนผลการทดสอบ ต่อไปนี้เป็นข้อมูลอ้างอิงสำหรับการเลือกแรงทดสอบสำหรับชั้นเคลือบทั่วไป (ชุบสังกะสี ชุบโครเมียม) ซึ่งใช้ได้กับเครื่องทดสอบความแข็งแบบไมโครวิคเกอร์ (HV):

| ประเภทการเคลือบ | การเคลือบ ความหนา (ไมโครเมตร) | แนะนำ แรงทดสอบ (gf) | สอดคล้องกัน มาตราส่วน HV | ข้อควรระวังที่สำคัญ |

| สังกะสี การชุบ | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | การชุบสังกะสีค่อนข้างอ่อน (โดยทั่วไปมีค่าความแข็ง HV 50~150) แรงกดเพียงเล็กน้อยก็เพียงพอที่จะป้องกันการบุ๋มมากเกินไป |

| สังกะสี การชุบ | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | เมื่อความหนาเพิ่มขึ้น สามารถเพิ่มแรงกดได้อย่างเหมาะสมเพื่อให้ได้ขอบรอยบุ๋มที่คมชัด |

| โครเมียม การชุบ | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | โครเมียมแข็ง (HV800~1200) มีความแข็งสูง แรงกดเพียงเล็กน้อยช่วยป้องกันความเสียหายของหัวกดได้ |

| โครเมียม การชุบ | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | เมื่อความหนามากกว่า 10 ไมโครเมตร แรง HV0.1 จะให้ความสมดุลระหว่างความแม่นยำและประสิทธิภาพ |

| คอมโพสิต การเคลือบ | น้อยกว่า 5 | ≤25 | HV0.01, HV0.025 | สำหรับสารเคลือบประเภทโลหะผสมสังกะสี-นิกเกิลและโลหะผสมโครเมียม-นิกเกิล ต้องป้องกันไม่ให้รอยบุ๋มทะลุผ่านสารเคลือบอย่างเด็ดขาด |

2.2 ปัจจัยสำคัญอื่นๆ ที่มีอิทธิพล

นอกจากความหนาแล้ว ปัจจัยอีกสองประการต่อไปนี้จะส่งผลต่อการเลือกแรงทดสอบ และจำเป็นต้องพิจารณาจากสถานการณ์จริง:

ช่วงความแข็งของสารเคลือบ:

สารเคลือบอ่อน (เช่น ชุบสังกะสี, HV < 200): หากแรงทดสอบน้อยเกินไป รอยบุ๋มอาจไม่ชัดเจนเนื่องจากการเสียรูปพลาสติกของสารเคลือบ ขอแนะนำให้เลือกค่าสูงสุดของช่วงที่แนะนำ (เช่น ความหนา 10 μm ให้เลือกแรงทดสอบ 50 gf)

การเคลือบผิวแข็ง (เช่น การชุบโครเมียม, HV > 800): ความแข็งสูงส่งผลให้รอยบุ๋มมีขนาดเล็ก ดังนั้นแรงทดสอบไม่ควรน้อยเกินไป (เช่น ความหนา 5 ไมโครเมตร ควรเลือกแรงทดสอบ 25 กรัม) เพื่อป้องกันไม่ให้ข้อผิดพลาดในการวัดเส้นทแยงมุมของรอยบุ๋มเกิน ±5%

2.3 ข้อกำหนดของมาตรฐานและข้อกำหนดเฉพาะ

แต่ละอุตสาหกรรมมีมาตรฐานที่ชัดเจน ตัวอย่างเช่น:

โดยทั่วไปแล้วอุตสาหกรรมยานยนต์จะใช้มาตรฐาน ISO 14577 (การทดสอบการกดด้วยเครื่องมือ) ซึ่งช่วยให้สามารถปรับค่าแรงตามความหนาของสารเคลือบได้

โดยทั่วไปในอุตสาหกรรมจะอ้างอิงถึงมาตรฐาน ASTM E384 ซึ่งกำหนดให้เส้นทแยงมุมของรอยกดต้องมีขนาด ≤ 1/2 ของความหนาของสารเคลือบ และ ≥ 10 เท่าของรัศมีของปลายหัวกด (เพื่อหลีกเลี่ยงผลกระทบจากปลายหัวกด)

โดยสรุป การเลือกแรงทดสอบสำหรับการทดสอบความแข็งแบบไมโคร-วิคเกอร์ของสารเคลือบโลหะ ควรยึดหลัก “ความหนามาก่อน ปรับความแข็ง และรับประกันมาตรฐาน”

ขั้นแรก ให้กำหนดช่วงแรงทดสอบโดยพิจารณาจากความหนาของสารเคลือบ (ดูตารางด้านบน)

ปรับค่าแรงตามความแข็งของสารเคลือบ (เลือกค่าสูงสุดสำหรับสารเคลือบอ่อน และค่าต่ำสุดสำหรับสารเคลือบแข็ง)

สุดท้ายนี้ ควรปฏิบัติตามมาตรฐานอุตสาหกรรม (เช่น ISO 14577 และ ASTM E384) เพื่อให้มั่นใจในความถูกต้องของผลการทดสอบ

วันที่เผยแพร่: 3 กันยายน 2025